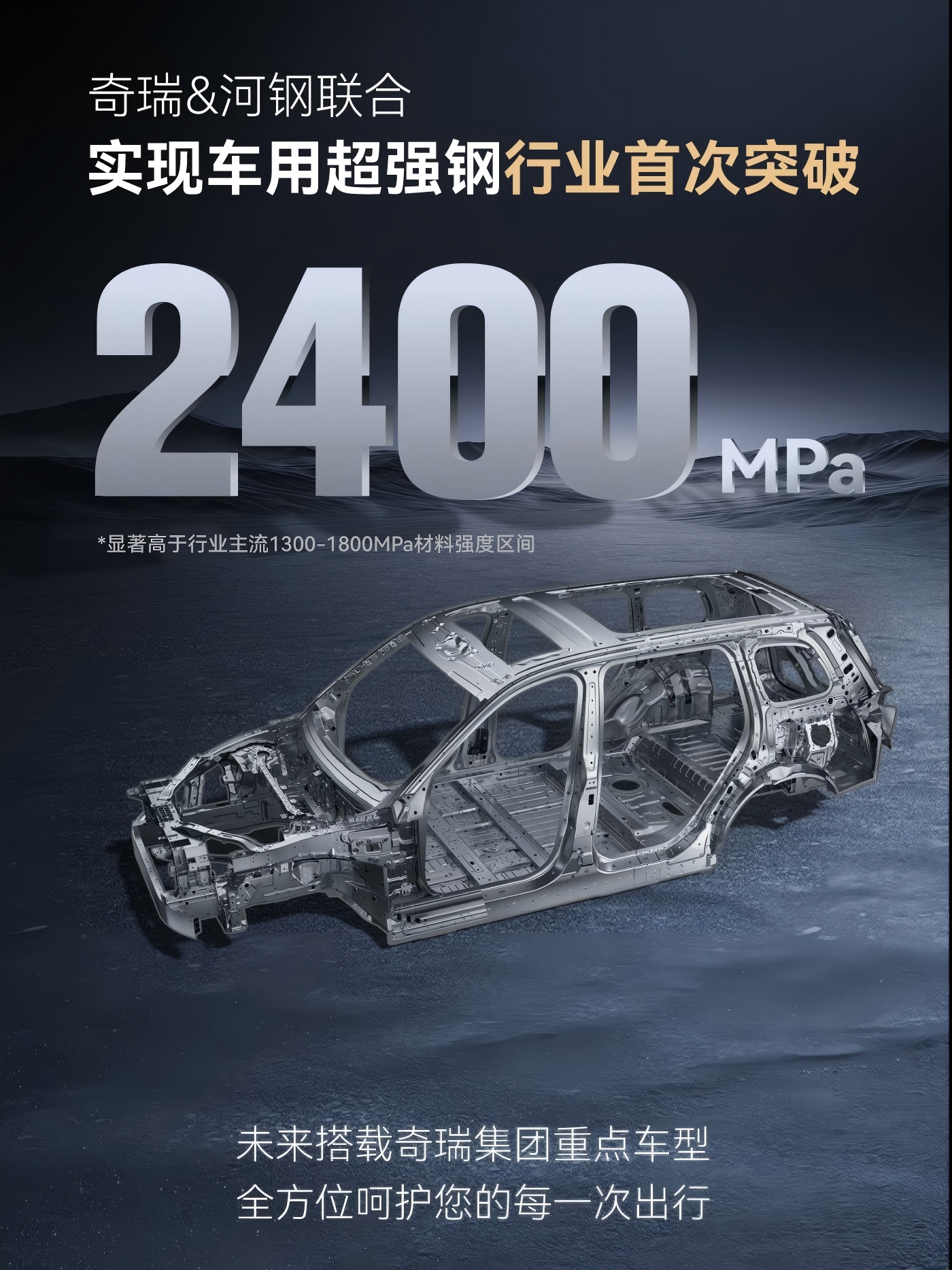

12月5日,奇瑞汽车与河钢集团联合宣布,双方历时数年攻关的汽车用超高强韧2400MPa热成形钢板正式首发。这一突破性成果不仅将中国汽车材料强度推至全球领先水平,更攻克了高强材料“强度与韧性难以兼得”的行业难题,标志着我国在关键基础材料领域实现从“跟跑”到“领跑”的跨越式发展。

热成形钢板作为汽车安全与轻量化的核心材料,广泛应用于A/B柱、车门防撞梁、门环等关键承载结构,被誉为保护车内人员的“隐形盔甲”。然而,长期以来,行业主流材料强度集中在1300–1800MPa区间,更高强度材料往往面临韧性不足、加工易脆等挑战,成为制约汽车安全性能提升的“卡脖子”难题。

奇瑞与河钢联合研发的2400MPa级热成形钢板,通过材料成分优化与工艺创新,在保持优异成形性能和加工稳定性的前提下,将材料强度大幅提升40%以上,一举突破行业技术天花板。这一成果不仅填补了国内超高强材料空白,更达到国际领先水平,为全球汽车产业提供了中国方案。

相比传统材料,2400MPa热成形钢板具备三大显著优势:

安全性能跃升:高强度特性使抗冲击能力显著增强,可有效吸收碰撞能量,为车内人员提供更可靠保护;

轻量化潜力释放:材料强度提升后,关键部件厚度可减薄20%以上,为整车减重提供更多空间,助力新能源汽车续航提升;

加工性能突破:通过成分设计与工艺优化,材料兼具韧性与可成形性,解决了高强钢易脆、难冲压的行业痛点,降低生产成本。

目前,该材料已在车门防撞梁完成实件试冲、装车测试及多轮验证,实测数据显示:其力学性能稳定、成形工艺窗口可控、尺寸精度达到±0.1mm级,完全满足量产要求。奇瑞汽车工程研究院院长表示:“这一材料将率先应用于奇瑞高端车型,未来逐步扩展至门环、纵梁、横梁等全车关键结构,实现安全性能的全面升级。”

此次技术突破是奇瑞与河钢在新材料研发、工艺创新、工程验证等领域深度协同的成果。双方依托河钢集团全球领先的钢铁材料研发平台与奇瑞汽车严苛的工程验证体系,构建了“材料-工艺-应用”全链条创新模式:

材料端:河钢研发团队通过微观组织调控与合金元素精准配比,攻克了超高强钢韧性不足的难题;

工艺端:奇瑞联合开发了热成形一体化压铸工艺,实现材料性能与加工效率的双重优化;

验证端:双方共建联合实验室,完成从实验室到量产的全流程验证,确保材料性能稳定可靠。

河钢集团党委书记、董事长指出:“这一成果不仅是一次技术突破,更标志着中国汽车材料产业从‘单点突破’向‘生态协同’转型。未来,双方将深化在镁合金、碳纤维等轻量化材料领域的合作,共同构建全球领先的汽车材料创新平台。”